Histoire de la production de métaux de précision – Pièces métalliques de précision

Precise Metal Production GmbH & Co KG a été fondée le 1er janvier 1986 par Hubert Gissler à Zell-Unterharmersbach dans des locaux loués.

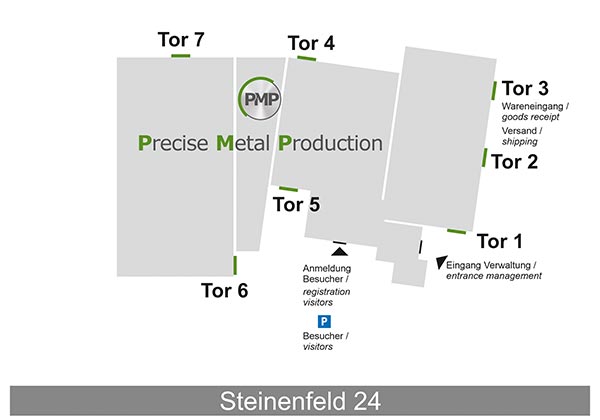

Très vite, les locaux sont devenus trop petits, si bien qu’il a fallu construire son propre hall de production avec une aile de bureaux (900 m² au total) dans la zone industrielle de Steinenfeld à Zell am Harmersbach. Dans les années qui ont suivi, la surface de production a été augmentée d’un deuxième hall de 580 m².

La notoriété de l’entreprise en tant que spécialiste du travail des métaux pour le tournage, le fraisage et la rectification CNC n’a cessé d’augmenter, tant au niveau national qu’international.

Par conséquent, en novembre 2011, la nouvelle construction d’un troisième hall de production avec une aile de bureaux pour les domaines de la préparation du travail, de l’assurance qualité et de la gestion de la production a été achevée avec un total de 1 290 m². L’aile des bureaux comprend également une salle de mesure entièrement climatisée avec un sol exempt de vibrations. En même temps, les deux tours MORI SEIKI NL2500SY/ 700 et MAZAK QT Smart 350 ont été ajoutés au parc de machines.

Début 2014, l’entreprise s’est lancée dans le fraisage d’engrenages avec la technique de production et de mesure correspondante : Denture extérieure / en développante (taillage par génération, jusqu’au module 6) ainsi que denture frontale / Hirth.

Fin 2014 et début 2015, le parc de machines s’est enrichi d’un centre de tournage multi-axes très performant MORI SEIKI NZX 2000/ 800SY et MORI SEIKI NZ2000 T2Y, chacun avec deux tourelles et un axe Y, pour l’usinage de haute précision de pièces complexes avec une productivité maximale.

Depuis le 1er octobre 2015, trois responsables opérationnels sont devenus actionnaires de la société en plus d’Hubert Gissler : Le directeur général Christian Wordl (34%), le directeur de la production Karl-Heinz Spitzer (8,5%) et le directeur de l’assurance qualité Armin Leopold (8,5%). Les apports supplémentaires ont été utilisés exclusivement pour augmenter le capital de la société.

Audébut de l’année 2016, l’entreprise s’est enrichie d’un tour MORI SEIKI NLX2500SY/ 700 de haute précision avec tourelle et axe Y.

Aumilieu de l’année 2016, l’entreprise s’est lancée dans le domaine du marquage laser avec la station laser à fibre GRAVOTECH TF420. Elle a ensuite étendu son parc de machines avec deux tours MORI SEIKI NL2500SY/ 700 de haute précision avec tourelle et axe Y.

Fin 2017, le parc de machines a été complété par un nouveau tour de haute précision MORI SEIKI NLX2500SY/ 700 avec une tourelle et un axe Y ainsi qu’une interface robotique.

Fin 2018 et début 2019, un nouveau tour de haute précision MORI SEIKI NLX2500SY/ 700 avec tourelle et axe Y et un MORI SEIKI NL2000/ 500 ont à nouveau été ajoutés.

Le 2 janvier 2020, l’associé gérant Christian Wordl a en outre repris intégralement les parts sociales de l’ancien actionnaire principal Hubert Gissler, soit 49 %, et détient donc désormais 83 % de la société. Les 17 % restants continuent d’être répartis à parts égales entre les actionnaires exploitants : Armin Leopold, en tant que responsable de la qualité, et Karl-Heinz Spitzer, en tant que responsable des achats.

Hubert Gissler, qui n’a plus d’activité opérationnelle dans l’entreprise depuis mi-2013, reste le bailleur des locaux avec les trois halls de production, y compris le bâtiment de bureaux, pour lesquels il existe un contrat de location d’une durée totale de 20 ans.

En mai 2020, le parc de machines a été agrandi pour inclure une rectifieuse cylindrique Kellenberger KEL-VISTA UR 175-1000, qui est comme neuve, et la salle de mesure a été agrandie pour inclure un dispositif de mesure de forme et de position MITUTOYO Roundtest RA2200AH.

À compter du 18 juin 2020, notre responsable de l’assurance qualité et des ressources humaines, Armin Leopold, a en outre repris l’intégralité des parts sociales de Karl-Heinz Spitzer et détient ainsi 17 % des parts sociales.

En août 2020, un nouveau centre de tournage EMAG VL 4 avec commande FANUC et automatisation intégrée du pick-up a été ajouté au parc de machines ; le VL 4 est un tour vertical destiné à la production productive de pièces en mandrin jusqu’à 200 mm de diamètre.

En septembre 2020, un nouveau système multifonctionnel de gestion des outils de GÜHRING pour les outils et les équipements de mesure a été installé.

Mi-novembre 2020, l’entreprise s’est agrandie avec l’ajout d’un nouveau tour à grande vitesse MORI SEIKI NLX1500SY/ 500 avec une tourelle et un axe Y pour les petits diamètres intérieurs et extérieurs, ainsi que d’un nouveau centre de fraisage-tournage de haute précision MORI SEIKI NTX1000SZM avec un magasin d’outils à 76 positions et une tourelle à 12 positions.

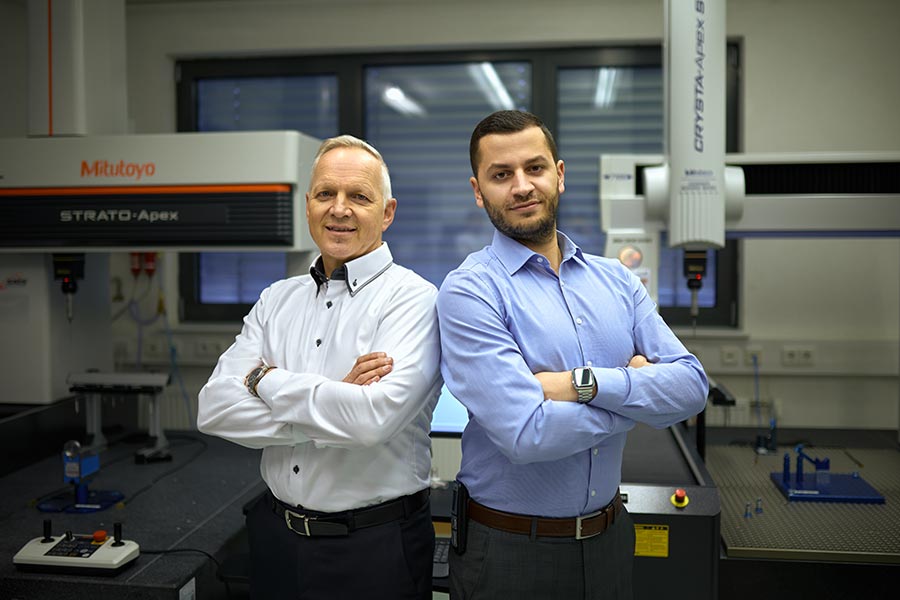

À partir de janvier 2021, notre entreprise fonctionnera légalement sous le nom de Precise Metal Production GmbH & Co. KG (au lieu de GISSLERprecision GmbH & Co. KG). Dans le cadre de cette opération, la structure de l’actionnariat a également été modifiée, mais trois directeurs opérationnels restent actionnaires de la société : L’associé gérant Christian Wordl (58 %), le directeur de la production Benjamin Hermann (30 %) et le directeur de l’assurance qualité/des ressources humaines Armin Leopold (12 %). Les apports supplémentaires ont été utilisés exclusivement pour augmenter le capital de la société.

En mars 2021, le parc de machines s’est à nouveau enrichi d’un tour de haute précision MORI SEIKI NLX2500SY/ 700, équipé d’une tourelle et d’un axe Y.

En octobre 2021, un centre de tournage multi-axes MORI SEIKI NZX 2000/ 800SY très performant avec deux tourelles et un axe Y a été ajouté.

En janvier 2023, le parc de machines a été complété par un nouveau tour de haute précision MORI SEIKI NLX2500SY/ 700 avec une tourelle à 20 positions et un axe Y ainsi qu’un passage de barre de 100 avec des moteurs d’entraînement plus puissants sur la broche principale et la contre-broche, un système de mesure de course direct sur les 3 axes et une interface robot.

En juillet 2023, le parc de machines a été complété par un autre nouveau tour de haute précision MORI SEIKI NLX2500SY/ 700 avec une tourelle à 20 positions et un axe Y ainsi qu’un passage de barre de 100 avec des moteurs d’entraînement plus puissants sur la broche principale et la contre-broche, un système de mesure de course direct sur les 3 axes et une interface robot. Parallèlement, cette machine a été complétée par un système de chargement et de déchargement de pièces flexibles GILDEMEISTER Robo2Go. La commande du robot est entièrement intégrée dans le système de commande CELOS® de la machine, basé sur une application. C’est la première automatisation Plug & Produce avec un robot chez PMP. En outre, le robot peut être utilisé de manière flexible sur plusieurs machines.

Avec effet au 1er août 2023, notre directeur de production et fondé de pouvoir Benjamin Hermann a en outre repris l’intégralité des parts sociales d’Armin Leopold et détient ainsi 42% des parts de l’entreprise. Dans la foulée, il est également devenu associé gérant aux côtés de Christian Wordl (58% des parts).

Début août 2023 , le nouvel outil de planification fine etagis APS Professional a été utilisé. Avec l’APS Professional d’etagis, le traitement des ordres de production est optimisé par une planification fine contre une capacité limitée. Les processus de fabrication sont représentés de manière réaliste et les énormes quantités de données, d’interdépendances et de restrictions dans la fabrication sont ainsi maîtrisables. La charge de production est ainsi surveillée et les goulots d’étranglement au niveau des matériaux et des capacités sont détectés à temps. Il permet de planifier de manière transparente et prévisionnelle ainsi que de simuler graphiquement différents scénarios et d’optimiser les ressources. Grâce à la planification et à la gestion interactives de la production, les clients de PMP obtiennent des informations encore plus fiables sur les délais d’achèvement et la capacité de livraison.

En septembre 2023, une nouvelle extension a été réalisée avec un système de chargement et de déchargement de pièces flexibles GILDEMEISTER Robo2Go. La commande du robot correspondante est entièrement intégrée dans la commande CELOS® de la machine basée sur une application. C’est la deuxième automatisation Plug & Produce avec un robot chez PMP. Le robot peut également être utilisé de manière flexible sur d’autres machines.

Fin octobre 2023, le parc de machines a été complété par un nouveau tour de haute précision MORI SEIKI NLX2000/ 500 avec une tourelle à 20 positions et un système d’automatisation de chargeur à portique DMG MORI GX-05. Il s’agit du premier système de chargement à portique avec une manutention de pièces hautement productive et flexible dans la production chez PMP. La programmation et l’installation s’effectuent par intégration via le système de commande de la machine CELOS® et la surveillance de l’état du chargeur s’effectue en outre via le logiciel DMG MORI Messenger.

Fin novembre 2023, une nouvelle machine à mesurer tridimensionnelle de haute précision de type Mitutoyo STRATO-Apex 7106 avec une classe de précision de 0,7 µm a été mise en service. Celle-ci complète, dans la salle de mesure entièrement climatisée, l’ancienne Mitutoyo CRYSTA-Apex S 7106 avec une classe de précision de 1,7 µm ainsi que le poste de mesure de contours et l’appareil de mesure de forme/position de haute précision Mitutoyo Roundtest RA-2200AH avec une classe de précision de 0,5 µm. La machine à mesurer tridimensionnelle CNC-3 de haute précision permet d’obtenir des résultats de mesure très précis à des vitesses élevées. Ainsi, PMP élargit non seulement de manière conséquente les possibilités d’un usinage des métaux encore plus précis, mais augmente aussi massivement le débit de la production.

En décembre 2023, le 3e robot de chargement et de déchargement Robo2Go a été mis en service. Le robot multifonctionnel de DMG MORI AUTOMATION est stationné sur une MORI SEIKI NZX2000/ 800SY. La commande du robot est intégrée dans le système de commande CELOS® de la machine basé sur une application. Ce robot peut également être utilisé de manière flexible sur une autre machine CNC avec commande CELOS®. 9 machines MORI SEIKI correspondantes sont actuellement en service.

En février 2024, trois rectifieuses cylindriques STUDER ont été introduites dans le secteur de la rectification : S33_1045 CNC, S30-1 et S-20 Favorit. Une autre nouvelle rectifieuse cylindrique universelle CNC S33_1045 avec broche de dressage rotative, mandrin pneumatique, contre-poupée synchrone et commande C.O.R.E. basée sur une application, ainsi qu’un refroidisseur actif pour l’arrosage et la broche, a été commandée et sera livrée avant la fin avril 2024.

En juin 2024, un nouveau tour automatique CNC à haute productivité de type GILDEMEISTER SPRINT 42 linéaire avec 8 axes, un entraînement linéaire et 26 emplacements d’outils a été mis en service en combinaison avec un ravitailleur de barres de 3,2 m de type IEMCA Boss 552/32. La machine est synonyme de précision maximale grâce à sa conception thermosymétrique et à son système de mesure de déplacement intégré, et de rigidité constante grâce à ses guidages à billes spéciaux. Le système de commande utilisé est un pupitre FANUC 310i avec panneau de commande SLIMline et moniteur 15″, ainsi qu’un système de gestion des outils jumeaux et de surveillance de l’usure des outils avec Tool Monitor.

Grâce à ces investissements continus, l’entreprise reste à la pointe de la technologie et se prépare à relever de nouveaux défis dans le domaine des pièces métalliques de précision exigeantes.

Partager la page :