Geschichte der Precise Metal Production – Präzisionsmetallteile

Die Precise Metal Production GmbH & Co. KG wurde ursprünglich am 1. Januar 1986 durch Hubert Gissler in Zell-Unterharmersbach in angemieteten Räumlichkeiten gegründet.

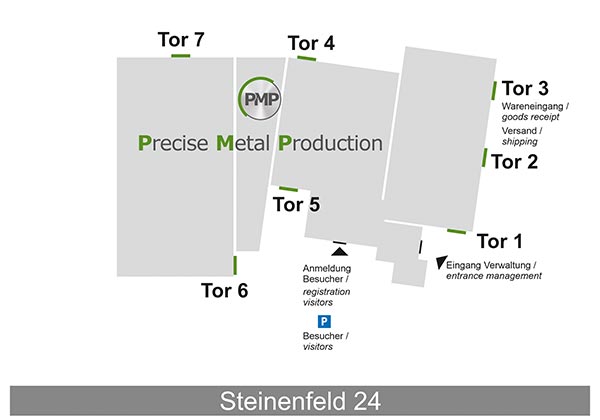

Schon bald waren die Räumlichkeiten zu klein, so dass die Erstellung einer eigenen Produktionshalle mit Bürotrakt (insgesamt 900 qm) im Gewerbegebiet Steinenfeld in Zell am Harmersbach notwendig war. In den Folgejahren wurde die Produktionsfläche um eine zweite Halle mit 580 qm erweitert.

Der Bekanntheitsgrad als Spezialist in der Metallbearbeitung für CNC Drehen, Fräsen und Schleifen stieg national und international kontinuierlich an.

Deshalb wurde im November 2011 der Neubau einer dritten Produktionshalle mit Bürotrakt für die Bereiche Arbeitsvorbereitung, Qualitätssicherung und Produktionsmanagement mit insgesamt 1.290 qm fertiggestellt. Der Bürotrakt beinhaltet auch einen vollklimatisierten Messraum mit schwingungsfrei gelagertem Boden. Gleichzeitig wurden die beiden Drehmaschinen MORI SEIKI NL2500SY/ 700 und MAZAK QT Smart 350 in den Maschinenpark aufgenommen.

Anfang 2014 stieg das Unternehmen mit der entsprechenden Produktions- und Messtechnik in das Verzahnungsfräsen ein: Außen- / Evolventen-verzahnung (Wälzfräsen, bis Modul 6) sowie Stirn- / Hirthverzahnung.

Ende 2014 und Anfang 2015 wurde der Maschinenpark um ein hocheffizientes mehrachsiges Drehzentrum MORI SEIKI NZX 2000/ 800SY und MORI SEIKI NZ2000 T2Y, jeweils mit zwei Revolvern und Y-Achse, zur hochpräzisen Bearbeitung von komplexen Werkstücken bei maximaler Produktivität erweitert.

Mit Wirkung vom 1. Oktober 2015 wurden zusätzlich zu Hubert Gissler drei operative Führungskräfte Anteilseigner im Unternehmen: Geschäftsführer Christian Wordl (34%), Produktionsleiter Karl-Heinz Spitzer (8,5%) und QS-Leiter Armin Leopold (8,5%). Die zusätzlichen Kapitaleinlagen wurden ausschließlich zur Kapitalerhöhung des Unternehmens eingesetzt.

Anfang 2016 erfolgte die Erweiterung um eine hochpräzise Drehmaschine MORI SEIKI NLX2500SY/ 700 mit einem Revolver und Y-Achse.

Mitte 2016 stieg das Unternehmen mit der Faserlaserstation GRAVOTECH TF420 in die Laserbeschriftung ein und erweiterte anschließend den Maschinenpark um zwei hochpräzise Drehmaschinen MORI SEIKI NL2500SY/ 700 mit einem Revolver und Y-Achse.

Ende 2017 wurde der Maschinenpark um eine neue hochpräzise Drehmaschine MORI SEIKI NLX2500SY/ 700 mit einem Revolver und Y-Achse sowie einer Roboterschnittstelle erweitert.

Ende 2018 und Anfang 2019 kamen erneut eine neue hochpräzise Drehmaschine MORI SEIKI NLX2500SY/ 700 mit einem Revolver und Y-Achse sowie eine MORI SEIKI NL2000/ 500 hinzu.

Am 2. Januar 2020 hat der Geschäftsführende Gesellschafter Christian Wordl zusätzlich die Gesellschaftsanteile des bisherigen Hauptgesellschafters Hubert Gissler in Höhe von 49% vollständig übernommen und hält damit nun 83% am Unternehmen. Die verbleibenden 17% verteilen sich weiterhin gleichmäßig auf die operativen Gesellschafter Armin Leopold als Qualitätsleiter und Karl-Heinz Spitzer als Einkaufsleiter.

Hubert Gissler, der seit Mitte 2013 nicht mehr operativ im Unternehmen tätig ist, bleibt weiterhin Vermieter des Betriebsgeländes mit den drei Produktionshallen samt Bürogebäude, über die ein insgesamt 20-jähriger Mietvertrag besteht.

Im Mai 2020 wurde der Maschinenpark um eine neuwertige Kellenberger Rundschleifmaschine KEL-VISTA UR 175-1000 sowie der Messraum um ein Form- und Lagemessgerät MITUTOYO Roundtest RA2200AH erweitert.

Mit Wirkung vom 18. Juni 2020 hat unser QS-Leiter und Personalleiter Armin Leopold zusätzlich die Gesellschaftsanteile von Karl-Heinz Spitzer in vollem Umfang übernommen und hält damit 17% der Firmenanteile.

Im August 2020 wurde der Maschinenpark um ein neues EMAG Drehzentrum VL 4 mit FANUC-Steuerung und integrierter Pick-up-Automation erweitert; die VL 4 ist eine Vertikaldrehmaschine für die produktive Fertigung von Futterteilen bis 200 mm Durchmesser.

Im September 2020 wurde ein neues multifunktionales Tool Management System von GÜHRING für Werkzeuge und Messmittel installiert.

Mitte November 2020 erfolgte die Erweiterung um eine neue Hochdrehzahl-Drehmaschine MORI SEIKI NLX1500SY/ 500 mit einem Revolver und Y-Achse für kleinere Innen- und Außendurchmesser sowie um ein neues hochpräzises Fräs-Drehzentrum MORI SEIKI NTX1000SZM mit 76-fachem Werkzeugmagazin und 12-fachem Revolver.

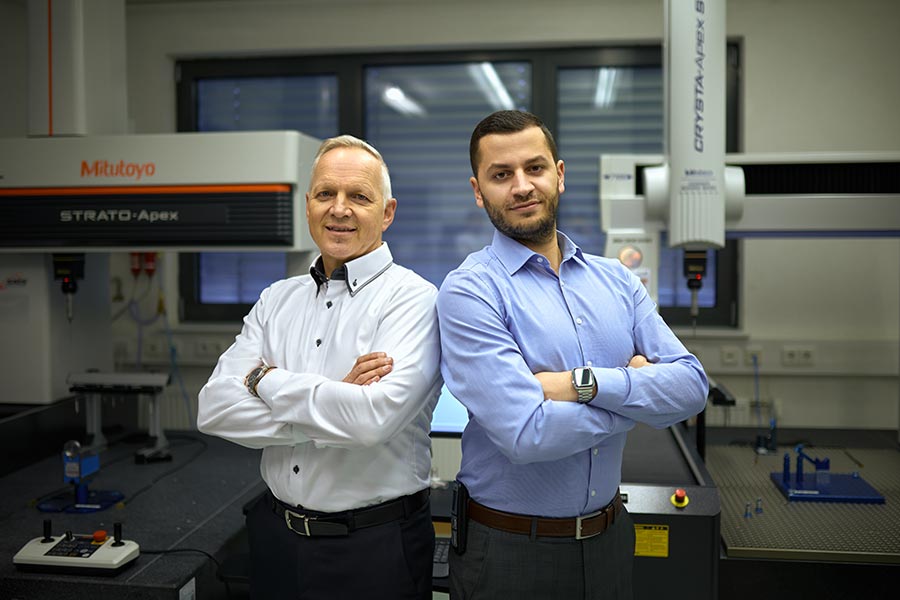

Ab Januar 2021 firmiert unsere Gesellschaft rechtswirksam unter dem Namen Precise Metal Production GmbH & Co. KG (statt GISSLERprecision GmbH & Co. KG). In diesem Zuge wurde auch eine Änderung der Gesellschafterstruktur vorgenommen, es sind jedoch weiterhin drei operative Führungskräfte Anteilseigner im Unternehmen: Geschäftsführender Gesellschafter Christian Wordl (58%), Produktionsleiter Benjamin Hermann (30%) und QS-Leiter/Personalleiter Armin Leopold (12%). Die zusätzlichen Kapitaleinlagen wurden ausschließlich zur Kapitalerhöhung des Unternehmens eingesetzt.

Im März 2021 wurde der Maschinenpark erneut um eine hochpräzise Drehmaschine MORI SEIKI NLX2500SY/ 700 mit einem Revolver und Y-Achse erweitert.

Im Oktober 2021 erfolgte die Erweiterung um ein hocheffizientes mehrachsiges Drehzentrum MORI SEIKI NZX 2000/ 800SY mit zwei Revolvern und Y-Achse.

Im Januar 2023 wurde der Maschinenpark um eine neue hochpräzise Drehmaschine MORI SEIKI NLX2500SY/ 700 mit einem 20-fach Revolver und Y-Achse sowie einem 100er Stangendurchlass mit stärkeren Antriebsmotoren an der Haupt- und Gegenspindel, direktem Wegmesssystem an allen 3 Achsen und Roboterschnittstelle erweitert.

Im Juli 2023 wurde der Maschinenpark um eine weitere neue hochpräzise Drehmaschine MORI SEIKI NLX2500SY/ 700 mit einem 20-fach Revolver und Y-Achse sowie einem 100er Stangendurchlass mit stärkeren Antriebsmotoren an der Haupt- und Gegenspindel, direktem Wegmesssystem an allen 3 Achsen und Roboterschnittstelle erweitert. Gleichzeitig wurde diese Maschine um ein GILDEMEISTER Flexibles Werkstück Be- und Entladesystem Robo2Go ergänzt. Die Robotersteuerung ist komplett in der app-basierenden CELOS®-Steuerung der Maschine integriert. Das ist die erste Plug & Produce Automation mit einem Roboter bei PMP. Des Weiteren kann der Roboter an mehreren Maschinen flexibel eingesetzt werden.

Mit Wirkung vom 01. August 2023 hat unser Produktionsleiter und Prokurist Benjamin Hermann zusätzlich die Gesellschaftsanteile von Armin Leopold in vollem Umfang übernommen und hält damit 42% der Firmenanteile. In diesem Zuge wurde er neben Christian Wordl (58% der Anteile) ebenfalls Geschäftsführender Gesellschafter.

Anfang August 2023 kam das neue Feinplanungstool etagis APS Professional zum Einsatz. Mit dem etagis APS Professional wird die Produktionsauftragsabwicklung durch Feinplanung gegen begrenzte Kapazität optimiert. Die Fertigungsprozesse werden wirklichkeitsnah abgebildet und die enormen Mengen an Daten, Abhängigkeiten und Restriktionen in der Fertigung sind dadurch beherrschbar. Die Produktionsauslastung wird damit überwacht und Material- sowie Kapazitätsengpässe werden frühzeitig erkannt. Es ermöglicht transparent und vorausschauend zu planen sowie unterschiedliche Szenarien grafisch zu simulieren und Ressourcen zu optimieren. Die Kunden von PMP erhalten durch die interaktive Produktionsplanung und -steuerung noch verlässlichere Aussagen zu Fertigstellungsterminen und Lieferfähigkeit.

Im September 2023 erfolgte erneut die Erweiterung um ein GILDEMEISTER Flexibles Werkstück Be- und Entladesystem Robo2Go. Die entsprechende Robotersteuerung ist komplett in der app-basierenden CELOS®-Steuerung der Maschine integriert. Das ist die zweite Plug & Produce Automation mit einem Roboter bei PMP. Der Roboter kann auch an anderen Maschinen flexibel eingesetzt werden.

Ende Oktober 2023 wurde der Maschinenpark um eine neue hochpräzise Drehmaschine MORI SEIKI NLX2000/ 500 mit einem 20-fach Revolver und DMG MORI Portallader-Automationssystem GX-05 ergänzt. Das ist das erste Portalladersystem mit hochproduktivem und flexiblem Werkstückhandling in der Produktion bei PMP. Die Programmierung und Einrichtung erfolgt durch Integration über die CELOS®-Maschinensteuerung und die Laderstatus-Überwachung erfolgt zusätzlich über den DMG MORI Messenger.

Ende November 2023 wurde eine neue hochpräzise 3D-Koordinatenmessmaschine vom Typ Mitutoyo STRATO-Apex 7106 mit einer Genauigkeitsklasse von 0,7 µm in Betrieb genommen. Diese ergänzt im vollklimatisierten Messraum die bisherige Mitutoyo CRYSTA-Apex S 7106 mit einer Genauigkeitsklasse von 1,7 µm sowie den Konturmessplatz und das hochgenaue Form-/Lagemessgerät Mitutoyo Roundtest RA-2200AH mit einer Genauigkeitsklasse von 0,5 µm. Das hochpräzise CNC-3-Koordinatenmessgerät ermöglicht mit hohen Geschwindigkeiten hochgenaue Messergebnisse zu erzielen. Damit erweitert PMP nicht nur konsequent die Möglichkeiten der noch präziseren Metallbearbeitung, sondern erhöht auch massiv den Durchsatz der Produktion.

Im Dezember 2023 wurde der 3. Be- und Entladeroboter Robo2Go in Betrieb genommen. Der multifunktionale Roboter von DMG MORI AUTOMATION ist an einer MORI SEIKI NZX2000/ 800SY stationiert. Die Roboterbedienung ist in die app-basierte CELOS®-Steuerung der Maschine integriert. Auch dieser Roboter kann flexibel an einer anderen CNC-Maschine mit CELOS®-Steuerung eingesetzt werden, derzeit sind 9 entsprechende MORI SEIKI-Maschinen im Einsatz.

Im Februar 2024 wurden im Bereich Schleifen drei STUDER-Rundschleifmaschinen eingebracht: S33_1045 CNC, S30-1 und S-20 Favorit. Eine weitere, neue CNC-Universal-Rundschleifmaschine S33_1045 mit rotierender Abrichtspindel, pneumatischem Kraftspannfutter, Synchron-Reitstock und app-basierter C.O.R.E.-Steuerung sowie Aktivkühler für Kühlschmierstoff und Spindel ist bestellt und wird noch im April 2024 geliefert.

Im Juni 2024 wurde ein neuer hochproduktiver CNC – Drehautomat vom Typ GILDEMEISTER SPRINT 42 linear mit 8 Achsen, Linearantrieb sowie 26 Werkzeugplätzen in Verbindung mit einem 3,2 m Stangenlader vom Typ IEMCA Boss 552/32 in Betrieb genommen. Die Maschine steht durch das thermosymmetrische Design und das integrierte Wegmesssystem für höchste Präzision und durch die speziellen Kugelführungen für konstante Steifigkeit. Als Steuerung wird ein FANUC 310i Panel mit SLIMline Bedienpult und 15“-Monitor sowie Schwesterwerkzeugverwaltung und Werkzeugverschleißüberwachung mit Tool Monitor eingesetzt.

Mit diesen kontinuierlichen Investitionen bleibt das Unternehmen technisch auf dem neuesten Stand und stellt die Weichen für weitere Herausforderungen im Bereich der anspruchsvollen Präzisionsmetallteile.

Seite teilen: